隨著煤層氣(瓦斯)開采技術的深入發展,近水平定向鉆孔技術因其有效抽采范圍廣、預抽時間長等優勢,已成為煤礦瓦斯治理與煤層氣開發的關鍵技術之一。在近水平鉆孔施工與抽采過程中,孔底的有效封隔是實現高效、精準抽采的核心技術難題。傳統封隔方式在長距離、小直徑、復雜煤巖結構的近水平孔中常面臨密封不嚴、易失效、操作復雜等挑戰。因此,研發一種適用于煤層氣近水平鉆孔孔底工況的水力封隔器,并進行系統的試驗驗證,對于提升煤層氣抽采效率、保障煤礦安全生產具有重要的理論與工程價值。

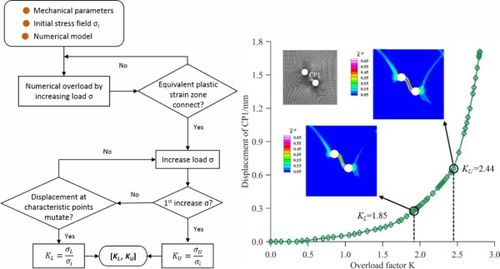

一、水力封隔器設計原理與結構

針對近水平鉆孔孔底封隔的技術需求,本研究設計的水力封隔器主要基于液壓膨脹密封原理。其核心設計目標是在低壓注水條件下,實現快速、可靠的環空密封,并能適應一定范圍的孔壁不規則變化。封隔器主體結構主要包括中心管、可膨脹橡膠筒、承壓護套、單向閥組及連接部件。

- 工作流程:通過鉆桿或專用管線向封隔器內部注入高壓水,水流經中心管通道推動內部活塞,擠壓外部可膨脹橡膠筒。橡膠筒在徑向壓力作用下發生彈性變形,緊密貼合鉆孔孔壁,形成環空密封。注水壓力卸除后,內部鎖緊機構可維持橡膠筒的膨脹狀態,確保密封持久有效。需解封時,通過泄壓機構釋放內部壓力,橡膠筒依靠自身彈性恢復原狀。

- 關鍵設計參數:重點考慮了橡膠材料的耐壓性、耐磨性、耐瓦斯腐蝕性及膨脹率;結構上優化了膨脹均勻性與抗剪切能力;密封壓力設計需高于預計的孔內瓦斯壓力與注水壓力。

二、室內模擬試驗研究

為驗證封隔器的基本性能,在實驗室搭建了模擬近水平鉆孔條件的試驗平臺。使用不同直徑和表面粗糙度的鋼管模擬鉆孔,對封隔器的坐封壓力、密封承壓能力、疲勞壽命及解封可靠性進行了系統測試。

- 坐封與密封試驗:結果表明,在設定的注水壓力范圍內(如8-15 MPa),封隔器均能順利實現坐封。在模擬孔壁條件下,其密封承壓能力最高可達坐封壓力的1.5倍以上,有效封隔了模擬的“孔內”與“環空”區間。

- 耐久性試驗:經過多次(如200次以上)坐封-承壓-解封循環后,橡膠筒主體未出現明顯破損或永久變形,關鍵密封性能指標衰減小于10%,表現出良好的工作壽命。

- 適應性試驗:在模擬孔壁存在輕微凹陷或凸起的非理想條件下,封隔器仍能通過橡膠材料的自適應變形實現有效密封,證明了其對孔壁不規則性具有一定的包容能力。

三、現場工程試驗與效果分析

在完成室內試驗優化后,于某煤礦煤層氣抽采巷道的近水平鉆孔中進行了現場工程試驗。選取了不同深度、不同煤體結構的鉆孔進行封隔器下入、坐封、保壓測試及聯入抽采系統試驗。

- 下入與坐封:封隔器通過鉆桿順利輸送至設計孔底位置。采用井口泵注系統加壓,坐封過程順利,壓力曲線平穩,表明孔內工況下機構動作可靠。

- 封隔效果監測:坐封后,監測封隔器上下兩側的瓦斯壓力與濃度。數據顯示,封隔器上方(近孔口側)瓦斯濃度迅速上升,而下方(孔底以遠)濃度變化平緩,壓力梯度明顯,初步證實了其有效封隔了目標區段,實現了對孔底以遠煤層的“隔離”與定向抽采引導。

- 抽采效率對比:與傳統未封隔或采用簡易封堵的相鄰鉆孔對比,安裝水力封隔器的鉆孔在穩定抽采階段的瓦斯純流量平均提升了約30%-50%,抽采濃度也更為穩定,驗證了其對于提升單孔抽采效率的積極作用。

四、結論與展望

本研究針對煤層氣近水平鉆孔孔底封隔的技術難題,設計了一種基于液壓膨脹原理的水力封隔器。通過系統的室內模擬試驗與現場工程試驗表明,該封隔器具有坐封可靠、密封性能良好、適應性強、操作簡便等特點,能夠有效滿足近水平孔孔底封隔的技術要求,顯著提升瓦斯抽采的針對性與效率。

未來研究可在以下方面進一步深入:一是優化材料配方,提升封隔器在復雜地應力與化學環境下的長期耐久性;二是開發智能化控制系統,實現坐封狀態與密封壓力的遠程實時監測與反饋調節;三是拓展其應用場景,如與水力壓裂、注漿等工藝結合,形成一體化的鉆孔完井與強化抽采技術體系。本項研究工作屬于“自然科學研究和試驗發展”范疇,為煤層氣高效抽采裝備的自主研發提供了有益的技術積累與實踐參考。